Wprowadzenie

Pomieszczenia czyste to złożone systemy techniczne wymagające precyzyjnego monitorowania i szybkiego reagowania na wszelkie anomalie. Nawet najmniejsze zakłócenia mogą prowadzić do kontaminacji, przestojów produkcyjnych i znacznych strat finansowych. Niniejszy przewodnik stanowi kompleksową bazę wiedzy o typowych problemach występujących w cleanroom oraz sprawdzonych metodach ich rozwiązywania.

Badania branżowe wskazują, że 85% problemów w pomieszczeniach czystych można rozwiązać w ciągu pierwszych 4 godzin, jeśli stosowane są odpowiednie procedury diagnostyczne. Kluczem do sukcesu jest systematyczne podejście do identyfikacji przyczyn oraz posiadanie doświadczonego zespołu technicznego. Przeciętny cleanroom doświadcza 12-15 incydentów miesięcznie, z czego 60% stanowią problemy łatwe do rozwiązania przez zespół operacyjny.

Przegląd najczęstszych problemów

Analiza danych z ponad 200 obiektów cleanroom w Polsce i Europie pozwala na identyfikację wzorców awarii oraz optymalizację procedur naprawczych. Problemy można kategoryzować według częstotliwości występowania, wpływu na produkcję oraz trudności naprawy.

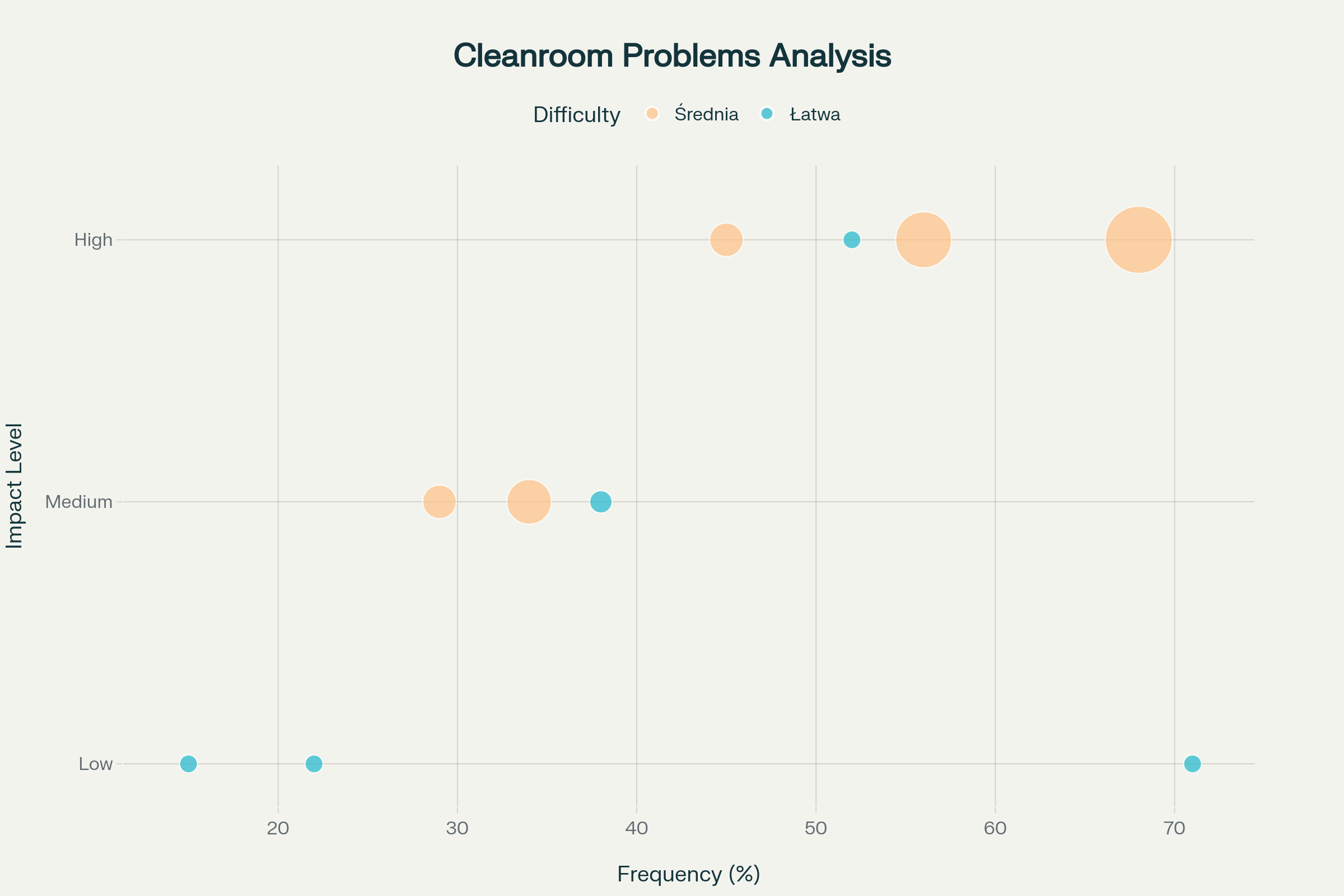

Najczęstsze problemy w pomieszczeniach czystych – częstotliwość, wpływ i trudność naprawy

Systemy HVAC stanowią największe wyzwanie operacyjne, odpowiadając za 68% wszystkich problemów wysokopriorytytowych. Awarie czujników, mimo wysokiej częstotliwości (71%), mają relatywnie niski wpływ na produkcję i można je szybko naprawić. Kontaminacja powierzchni wymaga najdłuższego czasu reakcji ze względu na konieczność przeprowadzenia procedur dekontaminacji.

Metodyka systematycznego troubleshooting

Skuteczne rozwiązywanie problemów w cleanroom wymaga strukturalnego podejścia obejmującego pięć kluczowych faz. Każda faza ma określony zakres odpowiedzialności oraz szacowany czas realizacji.

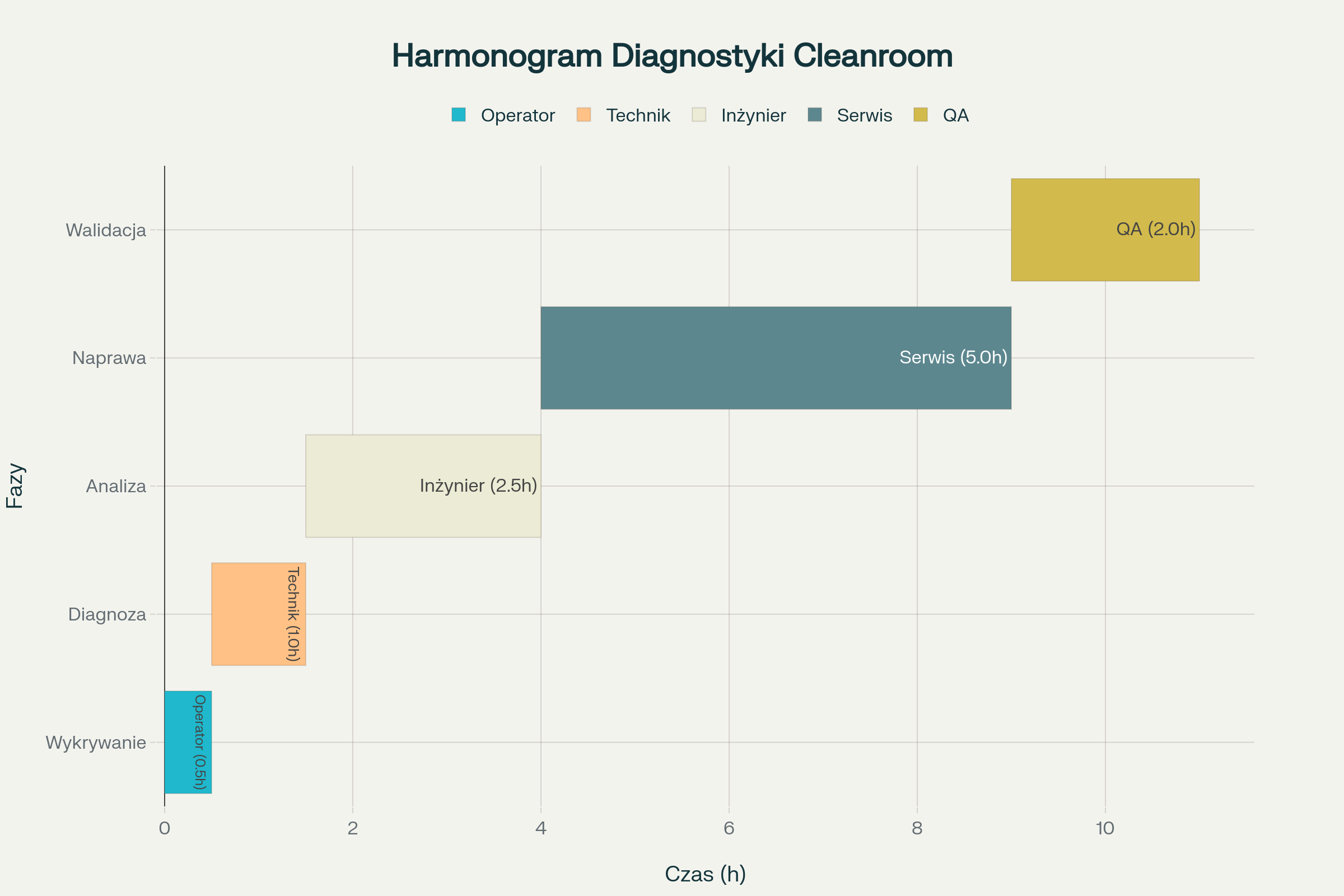

Harmonogram typowej procedury troubleshooting w cleanroom – od wykrycia do uruchomienia

Fase wykrywania i diagnozy wstępnej powinny być wykonywane przez personel operacyjny przeszkolony w podstawowych procedurach troubleshooting. Szczegółowa analiza wymaga już kompetencji inżynierskich, podczas gdy naprawa powinna być wykonywana wyłącznie przez certyfikowany personel serwisowy. Faza walidacji i restartu musi być przeprowadzona zgodnie z procedurami QA i wymogami regulacyjnymi.

Specyfika problemów według branż

Różne sektory przemysłu charakteryzują się odmiennym profilem problemów technicznych. Zrozumienie tych różnic pozwala na optymalizację procedur prewencyjnych oraz lepsze planowanie zasobów serwisowych.

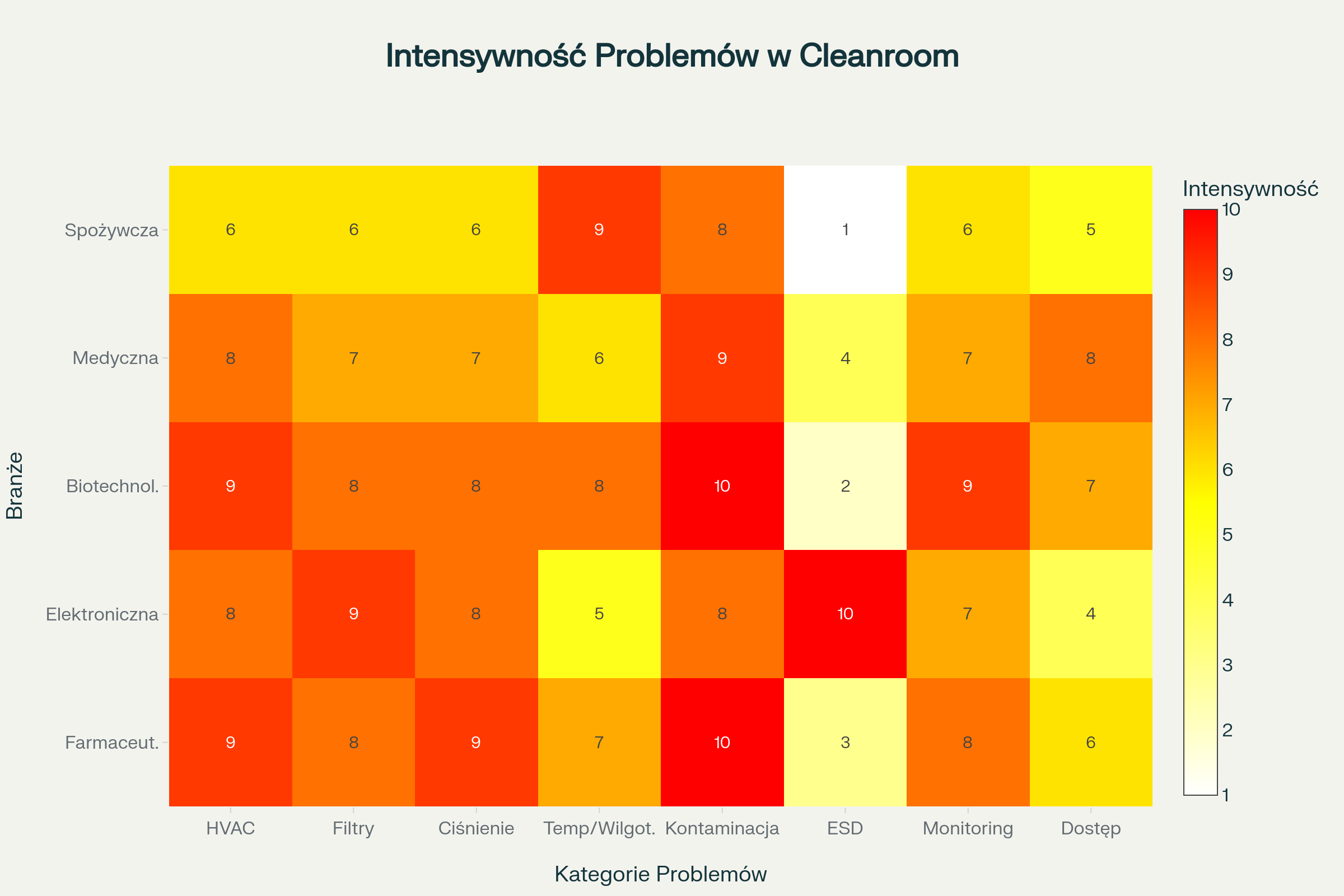

Intensywność problemów w cleanroom według branż – analiza porównawcza

Przemysł farmaceutyczny i biotechnologiczny charakteryzuje się najwyższymi wymaganiami dotyczącymi kontroli kontaminacji mikrobiologicznej. Sektor elektroniczny boryka się głównie z problemami elektrostatycznymi oraz wymaganiami precyzyjnej filtracji. Przemysł spożywczy koncentruje się na kontroli temperatury i wilgotności, które mają bezpośredni wpływ na jakość produktów.

Analiza kosztów awarii

Zrozumienie finansowego wpływu różnych typów awarii jest kluczowe dla właściwego planowania budżetu konserwacyjnego oraz ustalania priorytetów naprawczych.

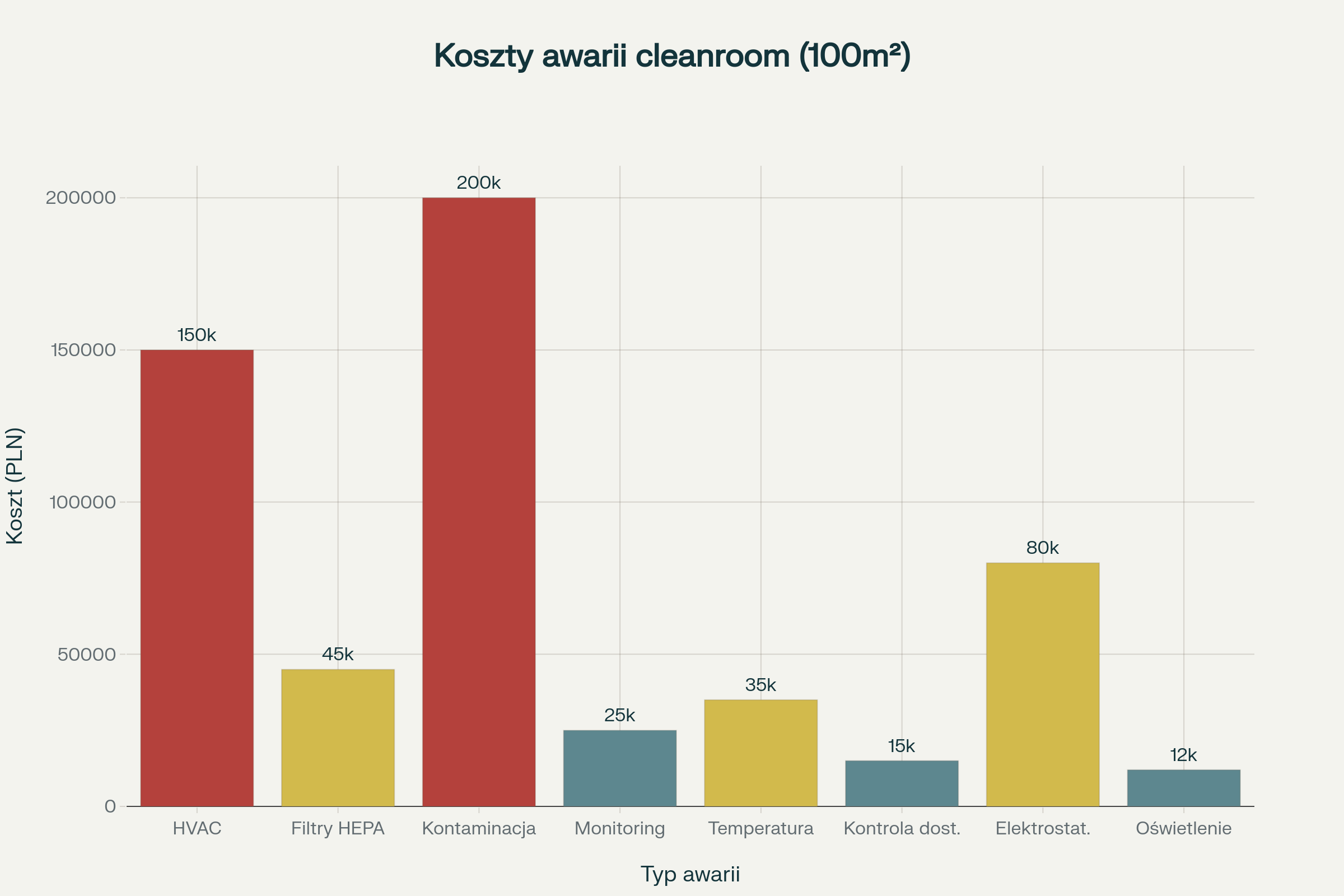

Szacowane koszty różnych typów awarii w cleanroom (100m²) – analiza finansowa

Kontaminacja mikrobiologiczna generuje najwyższe koszty ze względu na konieczność utylizacji produktów, czasochłonne procedury dekontaminacji oraz potencjalne skutki regulacyjne. Awarie HVAC, mimo wysokich kosztów naprawy, można często przewidzieć i zapobiec im poprzez odpowiedni program konserwacji prewencyjnej. Inwestycja w systemy monitoringu może znacząco zmniejszyć koszty związane z wykrywaniem problemów.

Problem 1: Awarie systemów HVAC

Objawy i diagnoza

Spadek przepływu powietrza manifestuje się poprzez zmniejszenie prędkości powietrza mierzonej przy wylotach HEPA, wzrost różnicy ciśnień na filtrach oraz spadek ciśnienia różnicowego między pomieszczeniami. Monitoring systemów BMS zazwyczaj generuje alarmy o przekroczeniu wartości granicznych. Operatorzy mogą zauważyć zwiększenie poziomu hałasu od wentylatorów oraz trudności w utrzymaniu wymaganej klasy czystości.

Procedura diagnostyczna rozpoczyna się od sprawdzenia statusu wszystkich wentylatorów i napędów w systemie centralnym. Należy zweryfikować ustawienia sterowników częstotliwości, stan połączeń elektrycznych oraz odczyty czujników przepływu. Następnie przeprowadza się pomiary przepływu powietrza w kluczowych punktach systemu kanałów oraz sprawdza stan filtrów wstępnych i HEPA.

Pomiary kontrolne obejmują weryfikację prędkości powietrza anemometrem cyfrowym, pomiar ciśnienia różnicowego na filtrach oraz kontrolę ciśnień w poszczególnych strefach cleanroom. Wyniki należy porównać ze specyfikacją projektową oraz historycznymi danymi pomiarowymi. Odchylenia powyżej 10% od wartości nominalnych wymagają natychmiastowej interwencji.

Możliwe przyczyny i rozwiązania

Uszkodzenie napędów wentylatorów to najczęstsza przyczyna awarii HVAC, występująca w 35% przypadków. Symptomy obejmują nietypowe wibracje, przegrzewanie łożysk oraz błędy sterowników częstotliwości. Rozwiązanie wymaga wymiany uszkodzonych komponentów przez certyfikowany personel serwisowy. Czas naprawy wynosi 4-8 godzin, w zależności od dostępności części zamiennych.

Zatkanie filtrów odpowiada za 28% problemów z przepływem powietrza. Filtry wstępne należy wymieniać co 3-6 miesięcy, a filtry HEPA/ULPA co 2-5 lat, w zależności od warunków eksploatacji. Przedwczesne zatkanie może wynikać z niewłaściwej konserwacji filtrów wstępnych lub przekroczenia ich żywotności. Wymiana powinna być poprzedzona testami integralności nowych filtrów.

Problemy z automatyką dotyczą 22% awarii HVAC i obejmują uszkodzenia czujników, błędy oprogramowania oraz problemy komunikacyjne. Diagnostyka wymaga sprawdzenia kalibracji wszystkich czujników, weryfikacji ustawień sterowników oraz analizy logów systemowych. Naprawa często wymaga rekonfiguracji systemu oraz aktualizacji oprogramowania.

Szczelność kanałów wpływa na 15% problemów z wydajnością systemu. Nieszczelności można wykryć metodą różnicy ciśnień lub przy użyciu generatora dymu. Naprawa wymaga uszczelnenia połączeń, wymiany uszczelek oraz czasem rekonstrukcji fragmentów instalacji kanałowej.

Procedury prewencyjne

Cotygodniowy przegląd obejmuje kontrolę wizualną wszystkich wentylatorów, sprawdzenie odczytów ciśnień różnicowych oraz weryfikację działania automatyki. Operatorzy powinni prowadzić dziennik obserwacji obejmujący nietypowe hałasy, wibracje lub zapachy. Wszelkie anomalie należy zgłaszać natychmiast do działu technicznego.

Miesięczna konserwacja włącza pomiary przepływu powietrza, kontrolę stanu filtrów wstępnych oraz sprawdzenie kalibracji kluczowych czujników. Należy przeprowadzić test szczelności kanałów w obszarach krytycznych oraz zweryfikować poprawność działania systemów alarmowych. Wszystkie czynności muszą być udokumentowane w protokołach konserwacyjnych.

Roczne przeglądy wymagają kompleksowej analizy wydajności systemu, wymiany filtrów HEPA/ULPA oraz kalibracji wszystkich czujników i sterowników. Należy przeprowadzić test integralności filtrów metodą DOP lub PAO oraz zweryfikować zgodność parametrów z wymaganiami klasyfikacji cleanroom. Przegląd powinien obejmować również aktualizację oprogramowania i procedur operacyjnych.

Problem 2: Uszkodzenia filtrów HEPA/ULPA

Objawy i diagnoza

Wzrost poziomu cząstek w powietrzu jest pierwszym sygnałem potencjalnego uszkodzenia filtrów końcowych. Liczniki cząstek online pokazują przekroczenie limitów dla danej klasy czystości, szczególnie w zakresie cząstek 0.3-5.0 μm. Wzrost może być lokalny (wskazujący na uszkodzenie konkretnego filtra) lub globalny (sugerujący problem systemowy).

Procedura testowa DOP/PAO stanowi złoty standard weryfikacji integralności filtrów HEPA/ULPA. Test polega na wprowadzeniu aerozolu testowego przed filtrem i pomiarze koncentracji za filtrem przy użyciu fotometru aerozolowego. Maksymalna dopuszczalna nieszczelność wynosi 0.01% dla filtrów HEPA klasy H13 i 0.005% dla ULPA U15.

Kontrola wizualna pozwala na identyfikację oczywistych uszkodzeń takich jak pęknięcia obudowy, odkształcenia ramy montażowej lub uszkodzenia folii separacyjnych. Należy sprawdzić stan uszczelek montażowych oraz prawidłowość osadzenia filtra w ramie. Szczególną uwagę należy zwrócić na obszary narażone na wibracje lub kontakt z personelem.

Przyczyny uszkodzeń i rozwiązania

Uszkodzenia mechaniczne stanowią 40% awarii filtrów i wynikają z nieprawidłowego montażu, nadmiernych wibracji lub uderzeń podczas transportu. Objawy obejmują widoczne pęknięcia medium filtracyjnego, uszkodzenia ramy lub deformacje warstwy filtracyjnej. Jedynym rozwiązaniem jest wymiana uszkodzonego filtra na nowy, fabrycznie testowany egzemplarz.

Przepięcie filtrów odpowiada za 30% problemów i wynika z przekroczenia maksymalnego spadku ciśnienia. Filtry HEPA powinny być wymieniane przy spadku ciśnienia 250 Pa, a ULPA przy 300 Pa. Kontynuowanie eksploatacji może prowadzić do przerwania medium filtracyjnego i katastrofalnej utraty wydajności filtracji.

Nieprawidłowy montaż powoduje 20% nieszczelności i obejmuje nieprawidłowe ułożenie uszczelek, nierównomierne dociągnięcie śrub montażowych lub używanie niewłaściwych uszczelek. Naprawa wymaga demontażu filtra, sprawdzenia stanu powierzchni uszczelniających oraz ponownego montażu zgodnie z procedurą producenta.

Degradacja materiału dotyczy 10% starych filtrów i wynika z długoterminowego oddziaływania czynników chemicznych, wysokiej temperatury lub wilgotności. Medium filtracyjne może ulec degradacji chemicznej lub mechanicznej, tracąc właściwości filtracyjne. Problem występuje szczególnie w środowiskach agresywnych chemicznie.

Procedury wymiany i testowania

Przygotowanie wymiany rozpoczyna się od zamówienia certyfikowanych filtrów z aktualnymi certyfikatami testów fabrycznych. Filtry muszą być przechowywane w oryginalnych opakowaniach w suchym miejscu, chronione przed uszkodzeniami mechanicznymi. Przed montażem należy sprawdzić zgodność wymiarów oraz kompletność dokumentacji.

Procedura demontażu wymaga wyłączenia systemu wentylacji oraz zabezpieczenia obszaru roboczego folią ochronną. Stary filtr należy demontować ostrożnie, unikając uszkodzenia ramy montażowej. Powierzchnie uszczelniające należy oczyścić rozpuszczalnikiem i sprawdzić pod kątem uszkodzeń lub deformacji.

Montaż nowego filtra musi być przeprowadzony zgodnie z instrukcją producenta, ze szczególnym uwzględnieniem właściwego ułożenia uszczelek i równomiernego dociskania. Po montażu należy przeprowadzić test nieszczelności DOP/PAO oraz pomiar spadku ciśnienia. Wszystkie parametry muszą mieścić się w tolerancjach producenta.

Dokumentacja i certyfikacja obejmuje wypełnienie protokołu wymiany filtra, archiwizację certyfikatów testów fabrycznych oraz aktualizację harmonogramu konserwacyjnego. Kopia dokumentacji musi być przekazana do działu jakości oraz zachowana w dokumentacji technicznej obiektu.

Problem 3: Problemy z ciśnieniem różnicowym

Objawy i diagnoza

Utrata gradientu ciśnień między pomieszczeniami może prowadzić do niekontrolowanej migracji zanieczyszczeń i utraty klasyfikacji cleanroom. Symptomy obejmują spadek wskazań manometrów różnicowych, trudności w utrzymaniu pozycji drzwi oraz zaburzenia przepływu powietrza w śluzach wejściowych. Automatyczne systemy monitoringu generują alarmy przy spadku poniżej 10 Pa.

Diagnostyka przepływów wymaga systematycznego pomiaru ciśnień w każdej strefie cleanroom oraz weryfikacji bilansu powietrznego. Należy sprawdzić ustawienia przepustnic regulacyjnych, stan czujników ciśnienia oraz działanie sterowników automatyki. Pomiary powinny być przeprowadzone w różnych trybach pracy systemu.

Analiza przyczyn obejmuje kontrolę szczelności przegród budowlanych, sprawdzenie stanu uszczelek drzwi oraz weryfikację działania systemów kompensacji nadciśnienia. Szczególną uwagę należy zwrócić na nowe instalacje lub obszary po remontach, które mogą wprowadzać dodatkowe nieszczelności.

Przyczyny i rozwiązania

Nieszczelności przegród stanowią 45% problemów z ciśnieniem różnicowym i obejmują uszkodzone uszczelki drzwi, nieszczelne przepusty instalacyjne oraz pęknięcia w ścianach lub sufitach. Identyfikacja wymaga użycia generatora dymu lub detektorów nieszczelności. Naprawa obejmuje wymianę uszczelek, uszczelnenie przepustów oraz naprawę uszkodzonych powierzchni.

Nieprawidłowe ustawienia automatyki odpowiadają za 30% problemów i dotyczą błędnej konfiguracji sterowników przepustnic regulacyjnych lub nieprawidłowych punktów nastawczych. Korekcja wymaga analizy algorytmów sterowania, sprawdzenia kalibracji czujników oraz optymalizacji parametrów regulacyjnych.

Zmiany w bilansie powietrznym powodują 25% zaburzeń ciśnienia i wynikają z modyfikacji układu pomieszczeń, instalacji nowego wyposażenia lub zmian w procedurach operacyjnych. Rozwiązanie wymaga przeprowadzenia nowego bilansu powietrznego oraz dostosowania wydajności systemów wentylacyjnych.

Procedury korekcyjne

Natychmiastowe działania obejmują sprawdzenie pozycji wszystkich przepustnic, weryfikację ustawień sterowników oraz kontrolę stanu filtrów. W przypadku krytycznego spadku ciśnienia należy ograniczyć dostęp do pomieszczeń i zintensyfikować monitoring kontaminacji.

Procedury naprawcze wymagają systematycznej kontroli szczelności wszystkich przegród, kalibracji czujników ciśnienia oraz optymalizacji ustawień automatyki. Naprawa powinna być przeprowadzona przez zespół z doświadczeniem w systemach cleanroom.

Weryfikacja końcowa obejmuje pomiary ciśnień różnicowych we wszystkich pomieszczeniach, test wizualizacji przepływu powietrza oraz kontrolę stabilności parametrów w czasie. Wyniki muszą być udokumentowane i porównane z wymaganiami projektu.

Problem 4: Odchylenia temperatury i wilgotności

Objawy i diagnoza

Niestabilność parametrów klimatycznych wpływa bezpośrednio na komfort pracy personelu oraz może powodować kondensację pary wodnej na wrażliwych powierzchniach. Odchylenia powyżej ±2°C dla temperatury i ±5% RH dla wilgotności względnej wymagają natychmiastowej interwencji. Monitoring powinien obejmować pomiary w wielu punktach pomieszczenia.

Analiza trendów na podstawie danych historycznych pozwala na identyfikację wzorców odchyleń oraz przewidywanie problemów. Gwałtowne zmiany parametrów często wskazują na awarie komponentów, podczas gdy powolne dryfy sugerują degradację wydajności systemu lub zmiany w obciążeniu cieplnym.

Kontrola systemów klimatyzacji obejmuje sprawdzenie wydajności jednostek klimatyzacyjnych, stanu wymienników ciepła oraz działania systemów nawilżania lub osuszania. Należy zweryfikować ustawienia sterowników, sprawdzić kalibrację czujników oraz kontrolę działania zaworów regulacyjnych.

Przyczyny i rozwiązania

Awarie systemów klimatyzacji odpowiadają za 40% problemów z kontrolą temperatury i wilgotności. Typowe usterki obejmują wycieki czynnika chłodniczego, uszkodzenia sprężarek oraz problemy z wymiennikamiciepła. Diagnostyka wymaga pomiarów temperatur i ciśnień w obiegu chłodniczym oraz kontroli parametrów elektrycznych.

Błędna kalibracja czujników powoduje 25% nieprawidłowych odczytów i może prowadzić do niewłaściwego działania automatyki. Czujniki temperatury powinny być kalibrowane co 12 miesięcy z dokładnością ±0.2°C, a czujniki wilgotności co 6 miesięcy z dokładnością ±2% RH.

Zmiany obciążenia cieplnego stanowią 20% przyczyn niestabilności i wynikają z instalacji nowego wyposażenia, zmian w obsadzie personelu lub modyfikacji procedur technologicznych. Rozwiązanie wymaga przeprowadzenia nowego bilansu cieplnego oraz dostosowania wydajności systemów klimatyzacyjnych.

Nieszczelności w systemach nawilżania odpowiadają za 15% problemów z wilgotnością i obejmują wycieki w instalacjach parowych, uszkodzenia nawilżaczy oraz problemy z systemami dystrybucji pary. Naprawa wymaga lokalizacji nieszczelności oraz wymiany uszkodzonych komponentów.

Procedury naprawcze

Serwis systemów klimatyzacji powinien być przeprowadzany przez certyfikowany personel z doświadczeniem w instalacjach cleanroom. Naprawa obejmuje uzupełnienie czynnika chłodniczego, wymianę uszkodzonych komponentów oraz testy wydajności. Wszystkie prace muszą być udokumentowane i objęte gwarancją.

Rekalibracja czujników wymaga użycia wzorców o wyższej klasie dokładności oraz procedur zgodnych z wymaganiami ISO 17025. Po kalibracji należy przeprowadzić testy stabilności wskazań oraz zweryfikować poprawność działania automatyki.

Optymalizacja ustawień obejmuje dostosowanie parametrów regulacyjnych do aktualnych warunków eksploatacyjnych, konfigurację stref czasowych oraz ustawienie odpowiednich histerez. Zmiany powinny być wprowadzane stopniowo z monitorowaniem wpływu na stabilność parametrów.

Problem 5: Kontaminacja mikrobiologiczna

Objawy i diagnoza

Wzrost bioobciążenia w powietrzu i na powierzchniach jest najpoważniejszym problemem dla przemysłu farmaceutycznego i biotechnologicznego. Przekroczenie limitów mikrobiologicznych może prowadzić do wstrzymania produkcji, utraty partii produktów oraz problemów regulacyjnych. Monitoring obejmuje pomiary aktywne i pasywne zgodnie z wymaganiami GMP.

Identyfikacja źródeł kontaminacji wymaga systematycznej analizy wyników monitoringu środowiskowego, śledzenia trendów bioobciążenia oraz korelacji z działaniami operacyjnymi. Najczęstsze źródła to personel (80%), materiały wprowadzane do cleanroom (12%) oraz awarie systemów HVAC (8%).

Analiza mikrobiologiczna powinna obejmować identyfikację gatunkową izolowanych mikroorganizmów, określenie ich właściwości patogennych oraz ocenę wrażliwości na stosowane dezynfektanty. Wyniki analizy pozwalają na wybór odpowiednich metod dekontaminacji oraz modyfikację procedur operacyjnych.

Przyczyny i protokoły dekontaminacji

Kontaminacja przez personel stanowi dominującą przyczynę problemów mikrobiologicznych. Nieprawidłowe procedury mycia rąk, niewłaściwe zakładanie odzieży ochronnej oraz łamanie procedur behawioralnych prowadzą do wprowadzania mikroorganizmów. Rozwiązanie wymaga intensywnych szkoleń, audytów behawioralnych oraz możliwych modyfikacji procedur.

Dekontaminacja powierzchni powinna być przeprowadzona zgodnie z walidowanymi procedurami obejmującymi mechaniczne czyszczenie, aplikację dezynfektantów oraz kontrolę skuteczności. Należy stosować rotację co najmniej trzech różnych dezynfektantów o odmiennych mechanizmach działania aby zapobiec rozwojowi oporności.

Dekontaminacja powietrza może wymagać zastosowania systemów UVC, generatorów ozonu lub gazowego nadtlenku wodoru. Wybór metody zależy od rodzaju kontaminacji, konfiguracji pomieszczenia oraz wymagań bezpieczeństwa. Proces musi być walidowany i monitorowany pod kątem skuteczności.

Procedury karantanny obejmują izolację skażonych obszarów, ograniczenie dostępu personelu oraz wstrzymanie działalności produkcyjnej do czasu potwierdzenia skuteczności dekontaminacji. Czas karantanny zależy od rodzaju kontaminacji i zastosowanej metody dekontaminacji.

Działania prewencyjne

Monitoring środowiskowy powinien obejmować regularne pobieranie próbek powietrza i powierzchni zgodnie z harmonogramem opracowanym na podstawie analizy ryzyka. Częstotliwość monitoringu może wynosić od codziennej (strefy krytyczne) do miesięcznej (strefy o niskim ryzyku).

Walidacja procedur czyszczenia wymaga potwierdzenia skuteczności usuwania kontaminacji mikrobiologicznej, chemicznej oraz cząstek stałych. Walidacja powinna obejmować najgorsze scenariusze kontaminacji oraz uwzględniać wszystkie powierzchnie i obszary trudnodostępne.

Szkolenia personelu muszą obejmować mikrobiologię środowiskową, techniki aseptyczne oraz procedury dekontaminacji. Personel powinien być regularnie testowany pod kątem kompetencji oraz obserwowany podczas wykonywania czynności krytycznych.

Problem 6: Problemy elektrostatyczne (ESD)

Objawy i diagnoza

Uszkodzenia komponentów elektronicznych spowodowane wyładowaniami elektrostatycznymi mogą być natychmiastowe (katastrofalne) lub opóźnione (degradacja parametrów). Symptomy obejmują nieprawidłowe działanie urządzeń, niestabilność parametrów oraz przedwczesną degradację komponentów wrażliwych na ESD.

Pomiary ładunków elektrostatycznych powinny być przeprowadzane przy użyciu elektometrów polowych w kluczowych punktach cleanroom. Szczególną uwagę należy zwrócić na strefy pracy z komponentami wrażliwymi, gdzie napięcia nie powinny przekraczać 100V. Pomiary należy prowadzić przy różnych poziomach wilgotności względnej.

Kontrola uziemienia obejmuje sprawdzenie ciągłości połączeń uziemiających, pomiar rezystancji powierzchni przewodzących oraz weryfikację skuteczności pasków antystatycznych. Rezystancja powierzchni roboczych powinna mieścić się w zakresie 10⁶-10⁹ Ω, a rezystancja uziemienia poniżej 1 Ω.

Przyczyny i rozwiązania

Niska wilgotność względna poniżej 30% dramatycznie zwiększa generację ładunków elektrostatycznych. Każdy spadek wilgotności o 10% może podwoić poziom generowanych napięć. Rozwiązanie obejmuje optymalizację systemów nawilżania oraz monitoring ciągły poziomu wilgotności w strefach krytycznych.

Niewłaściwe materiały o wysokiej rezistywności powierzchniowej (>10¹² Ω) mogą akumulować znaczne ładunki elektrostatyczne. Należy zastąpić je materiałami o właściwościach antystatycznych lub przewodzących. Szczególnie problematyczne są plastikowe powierzchnie robocze oraz syntetyczne materiały odzieży.

Brak skutecznego uziemienia personelu i wyposażenia prowadzi do akumulacji ładunków na izolowanych obiektach. Wszystkie powierzchnie przewodzące muszą być skutecznie uziemione, a personel powinien używać pasków antystatycznych z rezystancją 10⁶ Ω. Testy ciągłości powinny być przeprowadzane codziennie.

Nieprawidłowe procedury obejmują szybkie ruchy personelu generujące tarcie, używanie niewłaściwych materiałów opakowaniowych oraz brak neutralizacji ładunków przed manipulacją komponentów. Procedury powinny minimalizować generację ładunków oraz zapewniać ich kontrolowany odpływ.

Systemy kontroli ESD

Ionizatory powietrza stanowią skuteczny sposób neutralizacji ładunków elektrostatycznych w przestrzeni roboczej. Należy używać zrównoważonych ionizatorów AC generujących równe ilości jonów dodatnich i ujemnych. Kontrola balansu jonów powinna być przeprowadzana cotygodniowo przy użyciu miernika balansu jonów.

Powierzchnie robocze ESD powinny mieć rezystywność 10⁶-10⁹ Ω oraz być skutecznie uziemione. Powierzchnie należy czyścić specjalnymi środkami nie pozostawiającymi warstw izolacyjnych. Kontrola parametrów elektrycznych powinna być przeprowadzana miesięcznie zgodnie z normą ANSI/ESD S4.1.

Odzież antystatyczna musi spełniać wymagania normy EN 61340-5-1 oraz mieć czas rozpadu ładunku poniżej 0.5 sekundy. Odzież powinna być prana specjalnymi środkami zachowującymi właściwości antystatyczne. Kontrola właściwości elektrycznych powinna być przeprowadzana po każdym cyklu prania.

Monitoring ciągły systemów ESD obejmuje automatyczne testy pasków antystatycznych przy wejściu do stref ESD, monitoring poziomów napięć elektrostatycznych oraz kontrolę parametrów jonizatorów. System powinien generować alarmy przy przekroczeniu wartości granicznych.

Problem 7: Awarie systemów monitoringu

Objawy i diagnoza

Utrata sygnałów pomiarowych z czujników środowiskowych może prowadzić do niekontrolowanych odchyleń parametrów oraz utraty certyfikacji cleanroom. Symptomy obejmują błędne odczyty, brak komunikacji z systemem centralnym oraz generowanie fałszywych alarmów. Diagnostyka powinna obejmować sprawdzenie zasilania, okablowania oraz kalibracji czujników.

Problemy z systemami BMS dotyczą najczęściej awarii sterowników, problemów komunikacyjnych oraz błędów oprogramowania. Objawy obejmują niestabilność działania automatyki, błędy w logach systemowych oraz problemy z dostępem do interfejsów operatorskich. Diagnostyka wymaga analizy logów, sprawdzenia konfiguracji oraz testów komunikacji.

Nieprawidłowe działanie alarmów może prowadzić do opóźnionej reakcji na awarie oraz fałszywego poczucia bezpieczeństwa. Problemy obejmują niereagowanie na przekroczenia limitów, generowanie fałszywych alarmów oraz awarie systemów powiadamiania. Testy systemów alarmowych powinny być przeprowadzane miesięcznie.

Procedury naprawcze

Wymiana czujników powinna być przeprowadzana zgodnie z instrukcjami producenta oraz wymaganiami kalibracyjnymi. Nowe czujniki muszą mieć aktualne certyfikaty kalibracji oraz być kompatybilne z istniejącym systemem. Po wymianie należy przeprowadzić testy funkcjonalne oraz zaktualizować dokumentację systemu.

Naprawa sterowników wymaga diagnozy na poziomie komponentów elektronicznych oraz posiadania części zamiennych. W przypadku awarii krytycznych można zastosować sterowniki rezerwowe lub redundantne. Naprawa powinna być przeprowadzona przez autoryzowany serwis z zachowaniem ustawień i konfiguracji.

Aktualizacja oprogramowania musi być poprzedzona utworzeniem kopii zapasowych oraz testami kompatybilności. Aktualizacje powinny być wprowadzane w planowanych przerwach eksploatacyjnych z możliwością szybkiego powrotu do poprzedniej wersji. Wszystkie zmiany muszą być udokumentowane i zatwierdzone.

Systemy redundantne

Podwójne czujniki w punktach krytycznych zapewniają ciągłość monitoringu w przypadku awarii jednego z czujników. System powinien automatycznie przełączać się na czujnik rezerwowy oraz generować alarm o awarii. Czujniki powinny być kalibrowane naprzemiennie aby zapewnić ciągłość pomiarów.

Sterowniki redundantne w konfiguracji hot-standby pozwalają na bezprzerwowe działanie automatyki w przypadku awarii sterownika głównego. Przełączenie powinno następować automatycznie w czasie poniżej 1 sekundy. Synchronizacja danych między sterownikami musi być ciągła.

Niezależne systemy alarmowe zapewniają powiadamianie o awariach nawet w przypadku problemów z systemem głównym. Mogą to być systemy GSM, radiowe lub bazujące na niezależnej infrastrukturze sieciowej. Testy systemów alarmowych powinny obejmować wszystkie kanały komunikacyjne.

Problem 8: Problemy z oświetleniem

Objawy i diagnoza

Spadek natężenia oświetlenia poniżej wymaganych 500-1000 luksów dla pracy precyzyjnej może powodować zmęczenie wzroku operatorów oraz błędy w procesach technologicznych. Pomiary należy przeprowadzać luxmetrem w siatce pomiarowej 1m x 1m na wysokości płaszczyzny roboczej. Nierównomierność oświetlenia nie powinna przekraczać 1:3.

Migotanie świateł LED może powodować dyskomfort wzrokowy oraz interferować z systemami wizyjnymi. Problem często wynika z niestabilności zasilania lub degradacji sterowników LED. Diagnostyka wymaga użycia miernika migotania oraz analizy harmonicznych w sieci zasilającej.

Zmiana temperatury barwowej wpływa na reprodukcję kolorów oraz może maskować niektóre rodzaje kontaminacji. Współczynnik oddawania barw (CRI) powinien przekraczać 85, a temperatura barwowa dla cleanroom wynosi zwykle 4000-6500K. Pomiary należy przeprowadzać spektrofotometrem.

Przyczyny i rozwiązania

Degradacja źródeł LED następuje po 50000-100000 godzin pracy i objawia się spadkiem strumienia świetlnego oraz zmianą parametrów barwowych. Wymiana powinna następować grupowo aby zachować jednolitość oświetlenia. Nowe moduły LED muszą mieć identyczne parametry fotometryczne.

Problemy z zasilaniem obejmują wahania napięcia, zniekształcenia harmoniczne oraz problemy z kompatybilnością elektromagnetyczną. Rozwiązanie wymaga instalacji stabilizatorów napięcia, filtrów harmonicznych oraz ekranowania przewodów zasilających. Jakość zasilania powinna być monitorowana analizatorem sieci.

Uszkodzenia sterowników LED prowadzą do migotania, niestabilności jasności oraz przedwczesnej degradacji źródeł światła. Sterowniki powinny mieć sprawność >90% oraz współczynnik mocy >0.9. Wymiana powinna obejmować komponenty o identycznych parametrach elektrycznych.

Zanieczyszczenia optyczne na powierzchniach opraw mogą zmniejszać wydajność oświetlenia o 20-40%. Czyszczenie powinno być przeprowadzane zgodnie z procedurami cleanroom przy użyciu środków niezostawiających osadów. Częstotliwość czyszczenia zależy od klasy czystości pomieszczenia.

Modernizacja systemów oświetlenia

Przejście na technologię LED pozwala na redukcję zużycia energii o 50-70% oraz zwiększenie żywotności źródeł światła do 100000 godzin. Modernizacja wymaga analizy obciążeń cieplnych, kompatybilności z istniejącymi sterownikami oraz wpływu na systemy HVAC.

Systemy sterowania pozwalają na optymalizację zużycia energii poprzez dostosowanie natężenia oświetlenia do potrzeb oraz harmonogramów pracy. Sterowniki powinny umożliwiać płynną regulację jasności, programowanie scenariuszy oraz integrację z systemami BMS.

Oświetlenie awaryjne musi zapewnić bezpieczną ewakuację w przypadku awarii zasilania głównego. Czas działania powinien wynosić minimum 3 godziny, a natężenie oświetlenia minimum 50 luksów na ścieżkach ewakuacyjnych. Testy systemów awaryjnych powinny być przeprowadzane miesięcznie.

Problem 9: Awarie systemów kontroli dostępu

Objawy i diagnoza

Niesprawne blokady drzwi w śluzach powietrznych mogą prowadzić do jednoczesnego otwarcia obu drzwi oraz utraty gradientu ciśnień. Symptomy obejmują brak reakcji na sygnały sterujące, nieprawidłowe sekwencje blokowania oraz błędy w systemach kontroli dostępu. Diagnostyka wymaga sprawdzenia zasilania, sterowników oraz mechanizmów blokujących.

Problemy z czytnikami kart dotyczą najczęściej zanieczyszczenia powierzchni optycznych, awarii elektroniki oraz problemów z komunikacją. Objawy obejmują niemożność odczytu kart, opóźnienia w reakcji oraz generowanie błędnych kodów dostępu. Czyszczenie czytników powinno być przeprowadzane cotygodniowo.

Awarie systemów sygnalizacji obejmują niesprawne lampki LED, uszkodzone sygnały dźwiękowe oraz problemy z wyświetlaczami statusu. Brak sygnalizacji może prowadzić do nieprawidłowego używania śluz oraz naruszenia procedur bezpieczeństwa. Testy powinny obejmować wszystkie elementy sygnalizacyjne.

Procedury naprawcze

Serwis blokad elektromagnetycznych wymaga sprawdzenia mechanizmów zamykających, kalibracji siły blokowania oraz testów czasów reakcji. Blokady powinny wytrzymywać siłę 100N przez 10 sekund bez uszkodzeń. Smarowanie mechanizmów powinno być przeprowadzane co 6 miesięcy.

Wymiana czytników powinna obejmować konfigurację nowych urządzeń, transfer baz danych użytkowników oraz testy kompatybilności z istniejącymi kartami dostępu. Nowe czytniki muszą spełniać wymagania odporności na środowisko cleanroom oraz mieć certyfikaty IP65.

Aktualizacja oprogramowania systemów kontroli dostępu musi być poprzedzona testami bezpieczeństwa oraz utworzeniem kopii zapasowych baz danych. Aktualizacje powinny być instalowane w godzinach nocnych z możliwością szybkiego powrotu do poprzedniej wersji.

Systemy bezpieczeństwa

Kontrola dostępu wielopoziomowa powinna obejmować weryfikację uprawnień na poziomie użytkownika, strefy oraz czasu dostępu. System powinien rejestrować wszystkie próby dostępu oraz generować raporty naruszeń. Baza danych uprawnień musi być regularnie aktualizowana.

Systemy alarmowe antywłamaniowe powinny monitorować nieautoryzowane próby dostępu, manipulacje przy drzwiach oraz ruch w obszarach ograniczonych. Alarmy powinny być przekazywane do centrali ochrony oraz generować powiadomienia SMS dla odpowiedzialnego personelu.

Monitoring wizyjny w strefach dostępu pozwala na weryfikację tożsamości użytkowników oraz dokumentowanie incydentów bezpieczeństwa. Kamery powinny mieć rozdzielczość minimum 2MP oraz możliwość nagrywania w trybie nocnym. Nagrania muszą być archiwizowane przez minimum 30 dni.

Problem 10: Awarie zasilania i systemów UPS

Objawy i diagnoza

Przerwy w zasilaniu mogą prowadzić do zatrzymania systemów HVAC, utraty monitoringu oraz awarii systemów bezpieczeństwa. Symptomy obejmują całkowitą utratę zasilania, wahania napięcia oraz problemy z jakością energii. Systemy UPS powinny automatycznie przejmować zasilanie w czasie poniżej 4 ms.

Degradacja akumulatorów UPS objawia się skróconym czasem podtrzymania, wzrostem temperatury oraz spadkiem napięcia końcowego. Testy pojemności powinny być przeprowadzane co 6 miesięcy z użyciem testerów impedancji wewnętrznej. Akumulatory powinny być wymieniane po 3-5 latach eksploatacji.

Problemy z jakością zasilania obejmują harmoniczne, przepięcia oraz asymetrię faz. Diagnostyka wymaga użycia analizatorów jakości energii oraz pomiarów w różnych punktach instalacji. THD (Total Harmonic Distortion) nie powinno przekraczać 5% dla systemów IT.

Systemy zasilania awaryjnego

Agregaty prądotwórcze powinny automatycznie uruchamiać się w ciągu 10 sekund od wykrycia braku zasilania sieciowego. Testy miesięczne powinny obejmować start bez obciążenia oraz test z 25% obciążenia nominalnego. Paliwo powinno być wymieniane co 12 miesięcy lub po 100 godzinach pracy.

Systemy UPS online zapewniają najwyższą jakość zasilania poprzez ciągłe przetwarzanie energii. Sprawność powinna przekraczać 95%, a współczynnik mocy wyjściowej wynosić 1.0. Redundancja N+1 zapewnia ciągłość zasilania w przypadku awarii jednego modułu UPS.

Monitorowanie systemów zasilania powinno obejmować parametry elektryczne, temperaturę akumulatorów oraz status wszystkich komponentów. System powinien generować alarmy przy przekroczeniu parametrów granicznych oraz umożliwiać zdalne zarządzanie. Logi powinny być archiwizowane przez minimum 12 miesięcy.

Procedury prewencyjne i harmonogramy konserwacji

Konserwacja codzienna

Kontrola wizualna wszystkich systemów powinna być przeprowadzana przez operatorów w każdej zmianie roboczej. Sprawdzenie obejmuje odczyty wskaźników, kontrolę alarmów oraz obserwację nietypowych hałasów lub zapachów. Wszelkie anomalie należy natychmiast zgłaszać do działu technicznego oraz dokumentować w dzienniku eksploatacyjnym.

Monitoring parametrów środowiskowych powinien być prowadzony w czasie rzeczywistym z rejestracją trendów oraz automatycznym generowaniem alarmów. Operatorzy powinni sprawdzać zgodność parametrów z wymaganiami oraz reagować na odchylenia zgodnie z procedurami operacyjnymi.

Kontrola dostępu i bezpieczeństwa obejmuje sprawdzenie działania blokad drzwi, systemów alarmowych oraz oświetlenia awaryjnego. Wszystkie systemy bezpieczeństwa muszą być w pełnej gotowości operacyjnej przez całą dobę.

Konserwacja tygodniowa

Przegląd filtrów wstępnych w systemach HVAC powinien obejmować kontrolę wizualną, pomiar spadku ciśnienia oraz ocenę stopnia zanieczyszczenia. Filtry należy wymieniać przy spadku ciśnienia 150 Pa lub widocznym zanieczyszczeniu powierzchni filtrującej.

Czyszczenie powierzchni w cleanroom musi być przeprowadzane zgodnie z walidowanymi procedurami przy użyciu certyfikowanych materiałów. Częstotliwość czyszczenia zależy od klasy czystości oraz intensywności użytkowania pomieszczenia.

Testy systemów bezpieczeństwa powinny obejmować kontrolę działania systemów pożarowych, alarmów gazowych oraz systemów ewakuacyjnych. Wszystkie testy muszą być dokumentowane w protokołach z podpisami odpowiedzialnych osób.

Konserwacja miesięczna

Pomiary wydajności systemów HVAC obejmują przepływy powietrza, ciśnienia różnicowe oraz klasyfikację czystości pomieszczenia. Wyniki należy porównać z parametrami projektowymi oraz historycznymi danymi eksploatacyjnymi. Odchylenia powyżej 10% wymagają analizy przyczyn.

Kalibracja czujników krytycznych parametrów środowiskowych powinna być przeprowadzana przy użyciu wzorców o wyższej klasie dokładności. Dokumentacja kalibracji musi zawierać dane przed i po kalibracji oraz informacje o użytych wzorcach.

Przegląd dokumentacji eksploatacyjnej powinien obejmować analizę trendów, identyfikację wzorców awarii oraz aktualizację procedur operacyjnych. Dokumentacja musi być kompletna i dostępna dla zespołów eksploatacyjnych.

Konserwacja kwartalna

Kompleksowy przegląd systemów HVAC powinien obejmować wszystkie komponenty mechaniczne, elektryczne oraz systemy automatyki. Przegląd musi być przeprowadzony przez certyfikowany personel serwisowy z dokumentacją wszystkich czynności.

Testy wydajności filtrów HEPA/ULPA metodą DOP/PAO są obowiązkowe dla utrzymania certyfikacji cleanroom. Testy powinny być przeprowadzane przez akredytowane laboratoria z wydaniem certyfikatów zgodności.

Audyt procedur operacyjnych i konserwacyjnych powinien weryfikować zgodność z wymaganiami normowymi oraz skuteczność w zapobieganiu awariom. Wyniki audytu powinny prowadzić do aktualizacji procedur oraz programów szkoleniowych.

Konserwacja roczna

Generalna konserwacja wszystkich systemów cleanroom powinna być przeprowadzana podczas planowanych przestojów produkcyjnych. Konserwacja obejmuje wymianę wszystkich elementów eksploatacyjnych, kalibrację systemów oraz aktualizację oprogramowania.

Rekertyfikacja cleanroom zgodnie z ISO 14644 jest wymagana co 12 miesięcy i musi być przeprowadzana przez niezależne laboratoria akredytowane. Certyfikacja obejmuje klasyfikację czystości, testy integralności filtrów oraz weryfikację systemów bezpieczeństwa.

Aktualizacja dokumentacji technicznej powinna obejmować wszystkie modyfikacje systemów, aktualizacje procedur oraz training records personelu. Dokumentacja musi być zgodna z wymaganiami systemu jakości oraz przepisami regulacyjnymi.

Narzędzia diagnostyczne i pomiarowe

Instrumenty do monitoringu powietrza

Liczniki cząstek optyczne stanowią podstawowe narzędzie klasyfikacji cleanroom zgodnie z ISO 14644. Urządzenia powinny mieć wielokanałowe pomiary w zakresie 0.3-25 μm z przepływem minimum 28.3 l/min. Kalibracja musi być przeprowadzana co 12 miesięcy przy użyciu standardów PSL (Polystyrene Latex Spheres).

Anemometry termiczne do pomiaru prędkości powietrza powinny mieć zakres 0.05-50 m/s z dokładnością ±2% wskazania. Dla pomiarów w cleanroom krytyczna jest niska prędkość startowa oraz stabilność wskazań przy małych prędkościach przepływu. Kalibracja powinna być przeprowadzana w tunelu aerodynamicznym.

Manometry różnicowe do pomiaru gradientów ciśnień muszą mieć dokładność ±1 Pa oraz czas odpowiedzi poniżej 1 sekundy. Dla systemów automatyki wymagane są przetworniki z wyjściem analogowym 4-20mA oraz protokołami komunikacyjnymi Modbus lub BACnet.

Systemy testowania filtrów

Fotometry aerozolowe do testów DOP/PAO powinny mieć czułość wykrywania 0.001% przy użyciu aerozolu DES (di-ethyl-hexyl-sebacate) lub PAO (polyalphaolefin). Urządzenia muszą być wyposażone w sondy do pobierania próbek oraz systemy generacji aerozolu o kontrolowanej koncentracji.

Generatory aerozolu powinny wytwarzać monosdyspersyjne cząstki o średnicy 0.3 μm z koncentracją 10-100 μg/m³. Stabilność generacji powinna być lepsza niż ±5% przez okres 8 godzin ciągłej pracy. System powinien umożliwiać regulację koncentracji oraz automatyczne uzupełnianie płynu roboczego.

Systemy próbkowania powinny zapewnić izokinetyczny pobór próbek z jednorodną prędkością w całym przekroju kanału. Sondy muszą być wykonane z materiałów niereatywynych chemicznie oraz mieć gładkie powierzchnie wewnętrzne aby minimalizować opady cząstek.

Instrumenty kontroli środowiska

Psychrometry do pomiaru wilgotności względnej powinny mieć dokładność ±2% RH w zakresie 10-90% oraz czas odpowiedzi poniżej 30 sekund. Czujniki powinny być odporne na kondensację oraz mieć długoterminową stabilność lepszą niż ±1% RH/rok.

Termometry cyfrowe powinny mieć dokładność ±0.1°C oraz rozdzielczość 0.01°C. Dla aplikacji cleanroom wymagana jest odporne na środowisko chemiczne obudowa oraz certyfikat kalibracji zgodny z wymaganiami ISO 17025.

Spektrofotometry do kontroli parametrów oświetlenia powinny umożliwiać pomiary natężenia oświetlenia, temperatury barwowej oraz współczynnika oddawania barw. Dokładność pomiarów powinna wynosić ±3% dla natężenia oraz ±50K dla temperatury barwowej.

Systemy automatycznej diagnostyki

Platformy IoT umożliwiają ciągły monitoring parametrów cleanroom z automatyczną analizą trendów oraz predykcją awarii. Systemy powinny integrować czujniki wieloparametrowe, bramki komunikacyjne oraz oprogramowanie analityczne oparte na algorytmach machine learning.

Systemy BMS (Building Management System) powinny zapewniać centralne zarządzanie wszystkimi systemami cleanroom z możliwością zdalnego dostępu oraz generowania raportów. Interfejs użytkownika musi być intuicyjny oraz umożliwiać szybką lokalizację problemów.

Oprogramowanie SCADA do nadzoru procesów powinno oferować wizualizację w czasie rzeczywistym, archiwizację danych historycznych oraz zaawansowane funkcje alarmowe. System musi zapewniać integralność danych oraz być zgodny z wymaganiami FDA 21 CFR Part 11.

Szkolenia i kompetencje personelu

Poziomy kompetencji

Operatorzy podstawowi powinni posiadać wiedzę o podstawowych zasadach działania cleanroom, procedurach bezpieczeństwa oraz umiejętność rozpoznawania typowych problemów. Szkolenie powinno trwać minimum 40 godzin i obejmować praktyczne ćwiczenia w środowisku cleanroom. Certyfikacja ważna przez 24 miesiące.

Technicy serwisowi muszą posiadać pogłębioną wiedzę o systemach HVAC, automatyce oraz procedurach konserwacyjnych. Wymagane jest doświadczenie minimum 2 lat w branży oraz certyfikaty producentów kluczowego wyposażenia. Szkolenie specjalistyczne powinno trwać 80 godzin z egzaminem praktycznym.

Inżynierowie sistemów powinni mieć wykształcenie techniczne oraz minimum 5 lat doświadczenia w projektowaniu lub eksploatacji cleanroom. Wymagana jest znajomość norm ISO 14644, wymagań GMP oraz zaawansowanych metod diagnostycznych. Certyfikacja wymaga zdania egzaminu teoretycznego i praktycznego.

Programy szkoleniowe

Szkolenie podstawowe dla wszystkich osób wchodzących do cleanroom powinno obejmować: zasady klasyfikacji pomieszczeń czystych, źródła kontaminacji, procedury wejścia i wyjścia, zasady bezpieczeństwa oraz procedury awaryjne. Szkolenie musi być odświeżane co 12 miesięcy.

Szkolenie zaawansowane dla personelu technicznego powinno zawierać: diagnostykę systemów HVAC, procedury testowania filtrów, kalibrację instrumentów pomiarowych, analizę przyczyn awarii oraz planowanie konserwacji prewencyjnej. Program powinien być aktualizowany co 3 lata.

Szkolenie specjalistyczne dla inżynierów i kierowników powinno obejmować: projektowanie systemów cleanroom, walidację i kwalifikację, zarządzanie zmianami, analizę ryzyka oraz compliance z wymaganiami regulacyjnymi. Szkolenie wymaga ciągłego rozwoju zawodowego (CPD).

Systemy certyfikacji

Certyfikacja wewnętrzna powinna być oparta na kompetencyjnym systemie oceny obejmującym wiedzę teoretyczną, umiejętności praktyczne oraz doświadczenie zawodowe. Certyfikaty powinny być wydawane na określony czas z wymaganiem okresowej recertyfikacji.

Certyfikacja zewnętrzna przez uznane organizacje branżowe (np. IEST, ICCCS) zapewnia obiektywną ocenę kompetencji oraz wzajemne uznawanie kwalifikacji. Certyfikaty mają wartość na rynku pracy oraz są wymagane przez niektórych klientów.

Programy mentoringu dla młodego personelu powinny łączyć doświadczonych specjalistów z nowymi pracownikami w celu przekazania wiedzy praktycznej oraz najlepszych praktyk. Program powinien trwać minimum 6 miesięcy z regularną oceną postępów.

Zarządzanie dokumentacją i compliance

Systemy dokumentacji

Dokumentacja techniczna cleanroom musi obejmować rysunki projektowe, specyfikacje techniczne, protokoły walidacji oraz instrukcje eksploatacyjne. Wszystkie dokumenty powinny być numerowane, datowane oraz podpisane przez odpowiedzialne osoby. Kontrola wersji musi zapobiegać używaniu nieaktualnych dokumentów.

Protokoły eksploatacyjne powinny rejestrować wszystkie parametry krytyczne, przeprowadzone konserwacje oraz wystąpione incydenty. Protokoły muszą być wypełniane w czasie rzeczywistym, podpisane przez odpowiedzialny personel oraz archiwizowane zgodnie z wymaganiami regulacyjnymi.

Dokumentacja szkoleń musi zawierać programy szkoleń, listę uczestników, wyniki egzaminów oraz daty ważności certyfikatów. System powinien automatycznie przypominać o zbliżających się terminach recertyfikacji oraz generować raporty compliance.

Wymagania regulacyjne

Przepisy GMP wymagają udokumentowania wszystkich aspektów produkcji farmaceutycznej obejmujących cleanroom. Dokumentacja musi być kompletna, czytelna oraz chronologicznie uporządkowana. Wszelkie zmiany muszą być uzasadnione oraz zatwierdzone przez odpowiedzialne osoby.

Normy ISO 14644 określają wymagania dotyczące klasyfikacji, monitoringu oraz dokumentacji cleanroom. Zgodność z normami musi być potwierdzana przez niezależne audyty oraz certyfikacje przeprowadzane przez akredytowane laboratoria.

Wymagania FDA dla przemysłu farmaceutycznego obejmują walidację systemów komputerowych (21 CFR Part 11), dokumentację zmian (change control) oraz programy utrzymania stanu walidacji. Audyty FDA mogą wykazać poważne nieprawidłowości prowadzące do wstrzymania produkcji.

Audyty i inspekcje

Audyty wewnętrzne powinny być przeprowadzane co 6 miesięcy przez niezależny zespół auditowy z firmy. Zakres audytu musi obejmować zgodność z procedurami, skuteczność systemów jakości oraz identyfikację obszarów do poprawy. Wyniki audytu muszą prowadzić do planów działań naprawczych.

Audyty klientów są przeprowadzane przez odbiorców produktów w celu weryfikacji zgodności z wymaganiami kontraktowymi oraz standardami jakości. Przygotowanie do audytu wymaga przeglądu całej dokumentacji oraz szkolenia personelu kontaktowego.

Inspekcje regulacyjne przez organy państwowe (GIF, GIS) mogą być planowe lub nieplanowe i mają charakter urzędowy. Przygotowanie wymaga kompleksowej analizy compliance oraz możliwości szybkiego udostępnienia wymaganej dokumentacji. Nieprawidłowości mogą prowadzić do sankcji administracyjnych.

Planowanie modernizacji i rozwoju

Analiza potrzeb modernizacyjnych

Ocena stanu technicznego istniejących systemów powinna być przeprowadzana co 5 lat przez niezależnych ekspertów. Analiza musi obejmować sprawność energetyczną, niezawodność, koszty eksploatacyjne oraz zgodność z aktualnymi wymaganiami normowymi. Wyniki stanowią podstawę do planowania inwestycji.

Analiza technologiczna powinna uwzględniać rozwój nowych technologii, zmiany w wymaganiach branżowych oraz możliwości poprawy efektywności operacyjnej. Szczególną uwagę należy zwrócić na systemy automatyzacji, energooszczędne rozwiązania oraz systemy monitoringu predykcyjnego.

Analiza ekonomiczna modernizacji musi porównywać koszty inwestycyjne z oszczędnościami operacyjnymi oraz korzyściami strategicznymi. Obliczenia powinny uwzględniać okres zwrotu, NPV oraz ryzyko technologiczne. Finansowanie może obejmować leasing, dotacje oraz programy wsparcia.

Trendy technologiczne

Automatyzacja i AI umożliwiają optymalizację działania cleanroom poprzez predykcyjną analizę danych, automatyczne dostosowywanie parametrów oraz wczesne wykrywanie anomalii. Systemy AI mogą zmniejszyć zużycie energii o 20-30% oraz zwiększyć niezawodność o 25%.

Technologie IoT pozwalają na ciągły monitoring wszystkich parametrów cleanroom z automatyczną analizą trendów oraz alarmowaniem o odchyleniach. Bezprzewodowe czujniki zmniejszają koszty instalacji oraz umożliwiają monitoring w miejscach trudnodostępnych.

Zrównoważone technologie obejmują systemy odzysku ciepła, LED sterowane automatycznie oraz materiały o długiej żywotności. Inwestycje w sustainability mogą zmniejszyć ślad węglowy o 40% oraz koszty operacyjne o 25%.

Planowanie strategiczne

Roadmapa technologiczna powinna określać kolejność modernizacji, harmonogram wdrożeń oraz wymagane zasoby na okres 5-10 lat. Plan musi uwzględniać zależności między projektami, ograniczenia budżetowe oraz minimalizację przestojów produkcyjnych.

Zarządzanie ryzykiem projektów modernizacyjnych musi identyfikować zagrożenia techniczne, harmonogramowe oraz finansowe. Plan zarządzania ryzykiem powinien zawierać działania prewencyjne, plany awaryjne oraz procedury eskalacji problemów.

Zarządzanie zmianami w organizacji wymaga przygotowania personelu do nowych technologii, aktualizacji procedur operacyjnych oraz systemów szkoleniowych. Sukces modernizacji zależy w 70% od akceptacji zmian przez użytkowników końcowych.

Podsumowanie i najlepsze praktyki

Kluczowe zasady troubleshooting

Systematyczne podejście do rozwiązywania problemów w cleanroom wymaga zastosowania strukturalnych metodyk diagnostycznych, właściwej dokumentacji oraz ciągłego doskonalenia procedur. Skuteczność troubleshooting zależy w 60% od kompetencji personelu oraz 40% od dostępności odpowiednich narzędzi i procedur.

Prewencja nad reaktywność – inwestycje w monitoring predykcyjny, konserwację prewencyjną oraz szkolenia personelu są 3-5 razy bardziej efektywne kosztowo niż reagowanie na awarie. Programy prewencyjne mogą zmniejszyć liczbę awarii o 70% oraz koszty eksploatacyjne o 25%.

Ciągłe doskonalenie oparte na analizie danych eksploatacyjnych, trendach awarii oraz feedback od użytkowników pozwala na optymalizację procedur oraz zwiększenie niezawodności systemów. Organizacje stosujące metodyki Lean Six Sigma osiągają 40% lepsze wyniki w zarządzaniu cleanroom.

Mierniki skuteczności

KPI operacyjne powinny obejmować: dostępność systemów (>99%), czas reakcji na alarmy (<15 min), skuteczność pierwszej naprawy (>85%) oraz satysfakcję użytkowników (>4.5/5). Monitorowanie KPI pozwala na obiektywną ocenę skuteczności oraz identyfikację obszarów do poprawy.

Wskaźniki finansowe obejmują: koszty eksploatacyjne na m² cleanroom, ROI z inwestycji w modernizację oraz koszty przestojów na incydent. Benchmarking z innymi obiektami pozwala na identyfikację potencjału oszczędnościowego oraz najlepszych praktyk.

Wskaźniki jakości dotyczą: zgodności z wymaganiami klasyfikacji, liczby incydentów kontaminacji oraz skuteczności działań naprawczych. Wysokie wskaźniki jakości przekładają się bezpośrednio na zadowolenie klientów oraz pozycję konkurencyjną.

Rekomendacje strategiczne

Inwestycje w technologie monitoring predykcyjnego oraz automatyzacji powinny być priorytetem dla organizacji dążących do zwiększenia konkurencyjności. Technologie AI oraz IoT oferują największy potencjał zwrotu z inwestycji w perspektywie 3-5 lat.

Rozwój kompetencji personelu poprzez systematyczne szkolenia, certyfikacje oraz programy mentoringu jest kluczowy dla długoterminowego sukcesu. Organizacje z wysokimi kompetencjami personelu osiągają 50% lepsze wyniki operacyjne.

Partnerstwa strategiczne z dostawcami technologii, firmami serwisowymi oraz instytutami badawczymi pozwalają na dostęp do najnowszych rozwiązań oraz wspólne projekty rozwojowe. Współpraca może zmniejszyć koszty modernizacji o 20-30%.

Niniejszy przewodnik stanowi kompleksowe źródło wiedzy o troubleshooting w pomieszczeniach czystych, łącząc aspekty techniczne, operacyjne oraz strategiczne. Regularna aktualizacja procedur oraz dostosowywanie do nowych technologii zapewni długoterminową skuteczność systemów cleanroom oraz konkurencyjność organizacji.