Pomieszczenia czyste to specjalnie zaprojektowane przestrzenie, w których poziom zanieczyszczeń powietrza jest ściśle kontrolowany i utrzymywany w określonych granicach. Zgodnie z normą ISO 14644-1, pomieszczenie czyste to obszar, w którym kontrolowane jest stężenie cząstek unoszących się w powietrzu i który został zaprojektowany w sposób minimalizujący wprowadzanie, generowanie oraz rozprzestrzenianie zanieczyszczeń. Te kontrolowane środowiska są niezbędne w branżach wymagających najwyższych standardów czystości, takich jak farmacja, elektronika, biotechnologia czy medycyna.

Nowoczesne pomieszczenie czyste w przemyśle farmaceutycznym

Czym są pomieszczenia czyste i dlaczego są potrzebne

Definicja i podstawowe charakterystyki

Pomieszczenia czyste charakteryzują się precyzyjną kontrolą parametrów środowiskowych, w szczególności:

- Stężenia cząstek stałych – główny parametr klasyfikacyjny

- Temperatury i wilgotności – zapewniają stabilne warunki procesowe

- Ciśnienia – utrzymują kierunek przepływu powietrza

- Prędkości przepływu powietrza – gwarantują wymianę i filtrację

Kluczową cechą pomieszczeń czystych jest stosowanie systemów filtracji HEPA (High Efficiency Particulate Air), które usuwają z powietrza 99,97% cząstek o średnicy 0,3 mikrometra. Całe powietrze w pomieszczeniu jest ciągle filtrowane, a specjalne układy filtrów eliminują kolejne frakcje zanieczyszczeń.

Główne cele stosowania cleanroom

Pomieszczenia czyste służą trzem podstawowym celom:

- Ochrona produktu i procesu przed uszkodzeniami spowodowanymi zanieczyszczonym powietrzem

- Ochrona personelu przed narażeniem na substancje mogące wpływać na zdrowie

- Ochrona środowiska zewnętrznego przed emisją szkodliwych czynników

Klasyfikacja pomieszczeń czystych według norm międzynarodowych

Norma ISO 14644-1

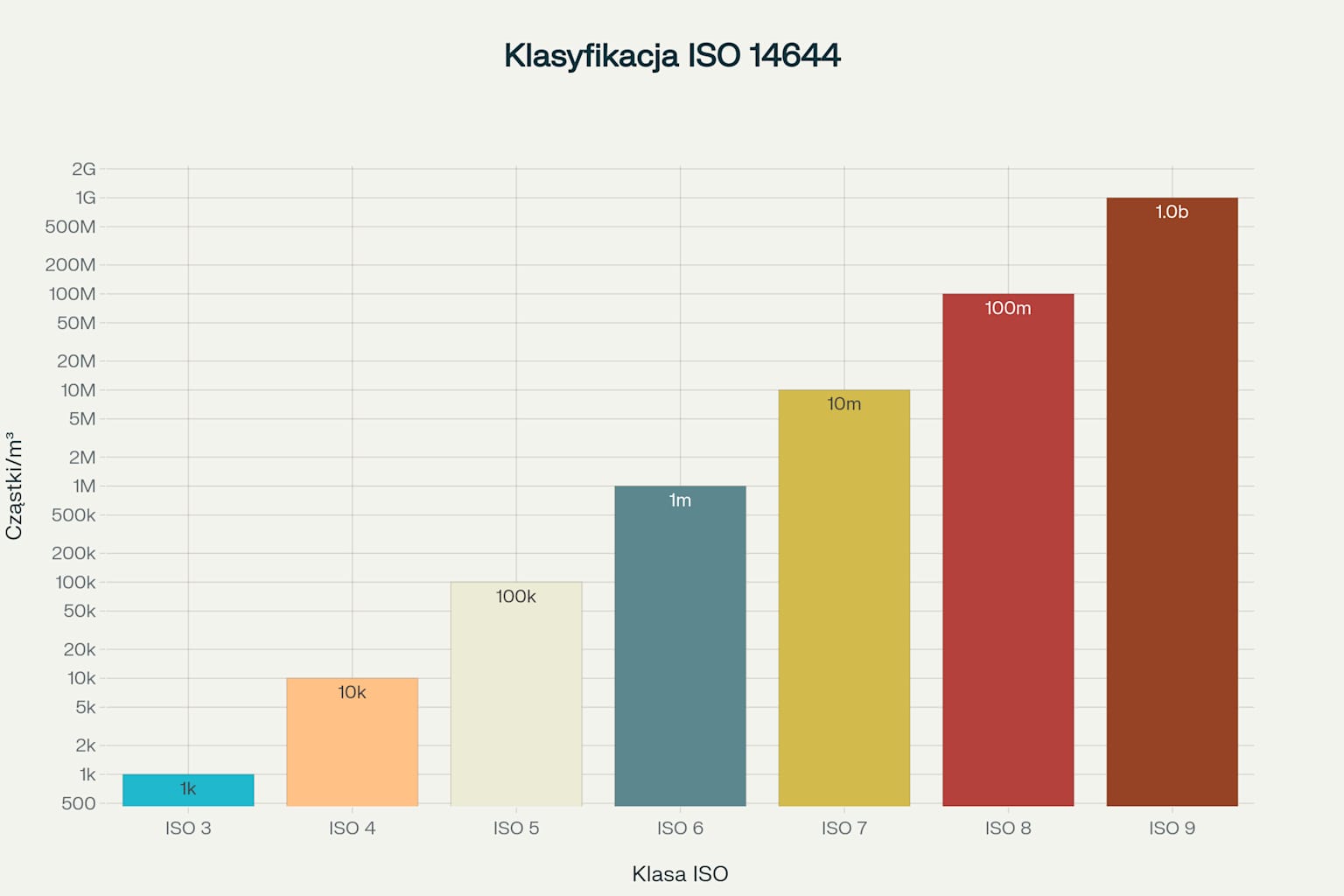

Międzynarodowa norma ISO 14644-1:2015 stanowi podstawę klasyfikacji pomieszczeń czystych na całym świecie. Klasyfikuje ona pomieszczenia na dziewięć poziomów czystości – od ISO 1 (najczystsze) do ISO 9 (podstawowe pomieszczenia czyste).

Klasyfikacja pomieszczeń czystych według normy ISO 14644 – maksymalna liczba cząstek na metr sześcienny

Klasyfikacja GMP dla przemysłu farmaceutycznego

W przemyśle farmaceutycznym obowiązuje również klasyfikacja GMP (Good Manufacturing Practice), która określa klasy od A do D:

- Klasa A – najwyższa czystość, obszary krytyczne

- Klasa B – obszary bezpośrednio sąsiadujące z klasą A

- Klasa C – pomieszczenia o średnim znaczeniu produkcyjnym

- Klasa D – pomieszczenia o najmniejszym wpływie na produkt sterylny

Zastosowania pomieszczeń czystych w różnych branżach

Przemysł farmaceutyczny i biotechnologia

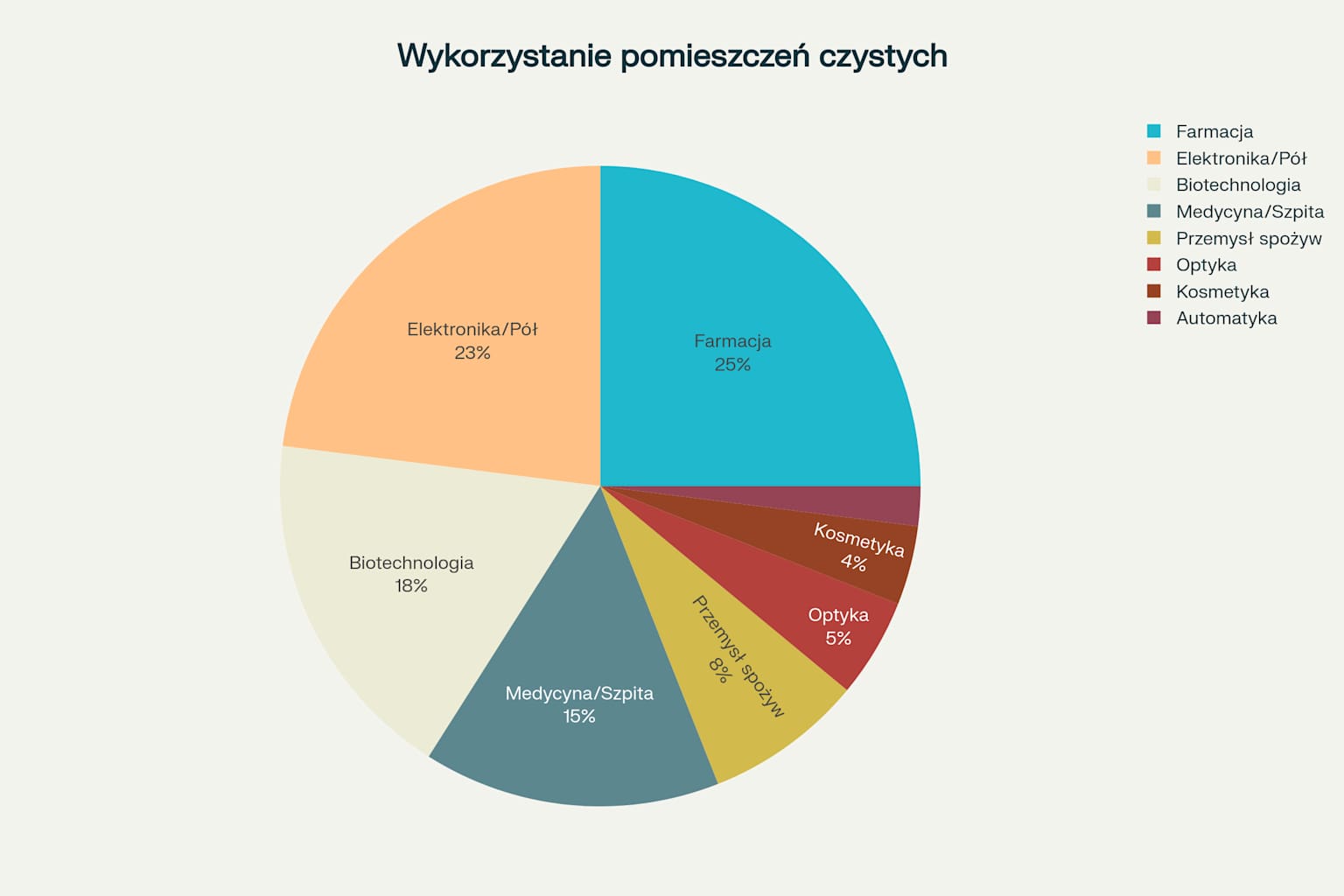

Farmacja stanowi 25% wykorzystania pomieszczeń czystych na świecie.

branze_cleanroom.csv

Wygenerowany plik

Cleanroomy są niezbędne do:

- Produkcji leków i szczepionek

- Wytwarzania produktów sterylnych

- Badań biotechnologicznych

- Hodowli komórek

Rozkład wykorzystania pomieszczeń czystych w różnych branżach przemysłu

Przemysł elektroniczny i półprzewodnikowy

Elektronika i półprzewodniki zajmują 23% rynku pomieszczeń czystych. Zastosowania obejmują:

- Produkcję mikroprocesorów

- Wytwarzanie układów scalonych

- Montaż płytek drukowanych

- Produkcję dysków twardych

Medycyna i przemysł spożywczy

W medycynie cleanroomy wykorzystuje się w:

Przemysł spożywczy stosuje je do pakowania żywności wysokiej jakości i produkcji napojów bezalkoholowych.

System filtracji HEPA w pomieszczeniu czystym z pionowym przepływem laminarnym

Projektowanie i budowa pomieszczeń czystych

Kluczowe elementy projektu

Projektowanie cleanroom wymaga uwzględnienia:

- Układu przestrzennego – minimalizującego ryzyko kontaminacji

- Systemów HVAC – zapewniających kontrolę parametrów powietrza

- Materiałów wykończeniowych – gładkich, antystatycznych powierzchni

- Systemów monitorowania – ciągłej kontroli warunków środowiskowych

Materiały i wyposażenie

Pomieszczenia czyste wymagają specjalistycznych materiałów:

- Panele ścienne z aluminium lub stali nierdzewnej

- Posadzki epoksydowe odporne na chemikalia

- Systemy oświetlenia LED nie generujące zanieczyszczeń

- Meble ze stali nierdzewnej łatwe w czyszczeniu

Systemy filtracji i wentylacji

Serce pomieszczenia czystego stanowi system filtracji składający się z:

- Filtrów wstępnych – usuwających grube zanieczyszczenia

- Filtrów HEPA/ULPA – filtracji końcowej

- Systemu dystrybucji powietrza – zapewniającego równomierny przepływ

Koszty budowy i eksploatacji cleanroom

Czynniki wpływające na koszt

Koszt budowy pomieszczenia czystego zależy od:

- Klasy czystości – wyższa klasa wymaga droższych rozwiązań

- Powierzchni – koszty rosną proporcjonalnie do wielkości

- Specjalistycznych materiałów – panele, filtry, systemy sterowania

- Złożoności instalacji – HVAC, monitoring, automatyzacja

Optymalizacja kosztów

Sposoby na obniżenie kosztów obejmują:

- Przemyślane projektowanie minimalizujące powierzchnię

- Wybór optymalnej klasy czystości dla każdego obszaru

- Zastosowanie modułowych rozwiązań

- Planowanie przyszłych rozbudów

Eksploatacja i utrzymanie pomieszczeń czystych

Procedury operacyjne

Prawidłowa eksploatacja wymaga:

- Regularnego monitorowania parametrów środowiskowych

- Systematycznego czyszczenia zgodnie z procedurami

- Kontroli dostępu – tylko upoważniony personel

- Dokumentowania wszystkich działań

Specjalistyczne wyposażenie do czyszczenia

Utrzymanie czystości wymaga specjalistycznych narzędzi:

- Mopów z mikrofibry – do czyszczenia powierzchni

- Sterylnych ściereczek – jednorazowego użytku

- Środków dezynfekcyjnych – dopuszczonych do cleanroom

- Systemów odkurzania – z filtrami HEPA

Szkolenia personelu

Personel pracujący w pomieszczeniach czystych musi przejść specjalistyczne szkolenia obejmujące:

- Zasady higieny osobistej

- Procedury wejścia i wyjścia

- Techniki czyszczenia i dezynfekcji

- Rozpoznawanie źródeł zanieczyszczeń

Monitorowanie i walidacja

Systemy monitorowania

Nowoczesne systemy monitorowania obejmują:

- Liczniki cząstek – ciągły pomiar stężenia

- Czujniki temperatury i wilgotności – kontrola klimatu

- Mierniki ciśnienia – monitorowanie gradientów

- Systemy alarmowe – reagowanie na odchylenia

Proces walidacji

Walidacja pomieszczeń czystych składa się z:

- Kwalifikacji instalacyjnej (IQ) – sprawdzenie zgodności z projektem

- Kwalifikacji operacyjnej (OQ) – testy funkcjonalne

- Kwalifikacji procesu (PQ) – weryfikacja w warunkach użytkowania

Przyszłość technologii cleanroom

Automatyzacja i robotyzacja

Przyszłość pomieszczeń czystych kształtują:

- Systemy AI – do predykcyjnego monitorowania

- Robotyka – automatyzacja procesów czyszczenia

- IoT – inteligentne czujniki i sterowanie

- Rzeczywistość rozszerzona – szkolenia i serwis

Przyszłościowe pomieszczenie czyste z technologiami AI, robotyką i automatyzacją

Zrównoważony rozwój

Nowe trendy obejmują:

- Efektywność energetyczną – zmniejszenie zużycia energii

- Materiały recyclingu – komponenty wielokrotnego użytku

- Inteligentne systemy – optymalizacja przepływów powietrza

- Modularne konstrukcje – łatwość przebudowy

Innowacje technologiczne

Najbardziej obiecujące technologie to:

- Samo-dekontaminujące powierzchnie – aktywne eliminowanie zanieczyszczeń

- Druk 3D – customizowane komponenty cleanroom

- Nanotechnologia – zaawansowane materiały filtracyjne

- Predykcyjne utrzymanie – AI do przewidywania awarii

Najczęstsze błędy i jak ich unikać

Błędy projektowe

Typowe problemy obejmują:

- Brak dokumentu URS (User Requirements Specification)

- Niewłaściwe zrozumienie procesów technologicznych

- Błędny dobór materiałów konstrukcyjnych

- Nieprawidłowe rozmieszczenie punktów pomiarowych

Błędy eksploatacyjne

Najczęstsze błędy w użytkowaniu:

- Nieodpowiednie szkolenie personelu

- Zaniedbanie procedur czyszczenia

- Brak regularnego monitorowania

- Używanie niewłaściwych materiałów

Jakie są główne rodzaje pomieszczeń czystych typu cleanroom?

Różnice między różnymi typami cleanroom

Pomieszczenia czyste można podzielić na kilka typów, w zależności od ich przeznaczenia oraz stopnia czystości. W laboratoriach farmaceutycznych, gdzie sterylność jest kluczowa, stosuje się pomieszczenia klasy ISO 5 lub 6, które charakteryzują się bardzo niskim poziomem cząstek stałych. Z kolei w laboratoriach mikrobiologicznych, które wymagają kontroli nad mikroorganizmami, stosuje się strefy z odpowiednimi śluzami, aby zminimalizować ryzyko kontaminacji. Pomieszczenia czyste w przemyśle spożywczym również muszą spełniać określone standardy, aby zapewnić bezpieczeństwo produktów. Różnice te są kluczowe w kontekście realizacji badań oraz produkcji, gdzie każdy typ cleanroom ma swoje unikalne wymagania i aplikacje.

Wymagania dla pomieszczeń czystych farmaceutycznych

Prawidłowe funkcjonowanie pomieszczeń czystych w przemyśle farmaceutycznym wiąże się z przestrzeganiem rygorystycznych norm i standardów, takich jak GMP (Dobre Praktyki Wytwarzania) oraz ISO 14644. Wymagania te obejmują m.in. odpowiednią wentylację, filtrację powietrza oraz regularne kontrole czystości. Instalacja systemów HVAC (ogrzewanie, wentylacja i klimatyzacja) jest kluczowa, aby zapewnić stabilne warunki w pomieszczeniach czystych. Dodatkowo, w laboratoriach farmaceutycznych istotne jest, aby używać materiałów odpornych na zanieczyszczenia, takich jak stal nierdzewna, co wpływa na łatwość w utrzymaniu czystości.

Standardy ISO dla pomieszczeń czystych

Standardy ISO, takie jak ISO 14644, definiują wymagania dotyczące pomieszczeń czystych w kontekście kontroli jakości. Określają one poziomy cząstek stałych w powietrzu oraz metody ich pomiaru, co jest kluczowe dla zapewnienia odpowiednich warunków w laboratoriach. W zależności od klasy czystości, różnią się one wymaganiami dotyczącymi wentylacji, filtracji HEPA oraz monitorowania jakości powietrza. Przestrzeganie tych standardów jest niezbędne, aby laboratoria mogły działać zgodnie z wymaganiami branżowymi i zapewnić wysoką jakość produktów oraz wyników badań.

Jak przebiega instalacja pomieszczeń czystych i laboratorium?

Kroki do realizacji instalacji cleanroom

Instalacja pomieszczeń czystych wymaga staranności i precyzyjnego planowania. Proces ten zazwyczaj rozpoczyna się od analizy potrzeb klienta oraz wymagań dotyczących projektu laboratorium. Następnie przystępuje się do budowy pomieszczeń czystych, gdzie szczególną uwagę zwraca się na odpowiednią wentylację oraz systemy klimatyzacji. W trakcie realizacji instalacji, istotne jest zapewnienie dostępu do okien podawczych i śluz, które umożliwiają wprowadzenie materiałów i sprzętu do pomieszczeń czystych bez ryzyka kontaminacji. Po zakończeniu budowy, konieczne jest przeprowadzenie kwalifikacji i walidacji cleanroom, aby upewnić się, że wszystkie systemy działają zgodnie z wymaganiami.

Znaczenie wentylacji i systemu HVAC w pomieszczeniach czystych

Wentylacja oraz systemy HVAC pełnią kluczową rolę w pomieszczeniach czystych, zapewniając odpowiednią cyrkulację powietrza oraz jego filtrację. Systemy te muszą być zaprojektowane w taki sposób, aby minimalizować ryzyko zanieczyszczeń, co jest szczególnie ważne w laboratoriach, gdzie precyzyjność jest kluczowa. Filtracja HEPA, stosowana w systemach HVAC, jest niezbędna, aby usuwać cząstki stałe oraz inne zanieczyszczenia z powietrza. Dobrej jakości wentylacja przyczynia się do utrzymania stabilnych warunków atmosferycznych, co jest niezbędne do prawidłowego prowadzenia badań oraz produkcji.

Filtracja HEPA i jej rola w pomieszczeniach czystych

Filtracja HEPA (High-Efficiency Particulate Air) jest kluczowym elementem systemów wentylacyjnych w pomieszczeniach czystych. Filtry te są zdolne do wychwytywania cząstek o wielkości 0,3 mikrona z efektywnością wynoszącą 99,97%, co czyni je niezwykle efektywnymi w eliminacji zanieczyszczeń. W laboratoriach cleanroom, gdzie precyzyjne wyniki są niezbędne, filtracja HEPA stanowi podstawę systemów oczyszczania powietrza. Regularne wymiany filtrów oraz ich konserwacja są wymagane, aby zapewnić ciągłość działania i skuteczność filtracji. Zastosowanie filtrów HEPA w połączeniu z systemami HVAC pozwala na utrzymanie optymalnych warunków w laboratoriach oraz ośrodkach badawczych.

Jak kontrolować jakość powietrza w pomieszczeniach czystych?

Metody pomiaru cząstek w powietrzu

Kontrola jakości powietrza w pomieszczeniach czystych jest kluczowym aspektem zapewnienia ich efektywności. Istnieje wiele metod pomiaru cząstek w powietrzu, które można zastosować w laboratoriach. Jedną z najpopularniejszych metod jest użycie liczników cząstek, które pozwalają na monitorowanie stężenia zanieczyszczeń w czasie rzeczywistym. Dzięki tym pomiarom można szybko zidentyfikować ewentualne problemy z jakością powietrza i podjąć odpowiednie działania, aby je skorygować. Właściwe monitorowanie cząstek stałych w powietrzu jest niezbędne, aby spełnić wymagania norm ISO oraz GMP.

Znaczenie filtracji gazów w cleanroom

Filtracja gazów w pomieszczeniach czystych jest równie ważna jak filtracja cząstek stałych. Zanieczyszczenia gazowe, takie jak opary chemiczne czy nieprzyjemne zapachy, mogą wpływać na wyniki badań oraz jakość produktów. W laboratoriach cleanroom stosuje się różne filtry, które mogą usunąć zanieczyszczenia gazowe, aby zapewnić optymalne warunki. Filtracja gazów przyczynia się do ochrony zdrowia pracowników oraz zwiększa efektywność procesów laboratoryjnych. Odpowiednie systemy filtracji gazów są istotnym elementem strategii zarządzania jakością powietrza w laboratoriach.

Elektroniczne systemy monitorowania w pomieszczeniach czystych

W dobie nowoczesnych technologii, elektroniczne systemy monitorowania stają się coraz bardziej popularne w pomieszczeniach czystych. Te zaawansowane systemy pozwalają na zautomatyzowane monitorowanie parametrów jakości powietrza, takich jak stężenie cząstek, temperatura czy wilgotność. Dzięki nim można na bieżąco kontrolować warunki w laboratoriach i szybko reagować na ewentualne odchylenia. Elektroniczny monitoring staje się nieodzownym elementem nowoczesnych pomieszczeń czystych, zapewniając wysoką jakość środowiska pracy oraz wspierając bezpieczeństwo procesów.

Co to jest strefa czysta i jak ją zdefiniować?

Podział pomieszczeń czystych na strefy

Strefa czysta to wydzielona przestrzeń w pomieszczeniach czystych, która ma na celu minimalizację ryzyka kontaminacji. W obrębie stref czystych można wyróżnić różne poziomy czystości, które są zdefiniowane przez standardy ISO. Każda strefa powinna być odpowiednio wyposażona i zorganizowana, aby spełniać określone wymagania dotyczące czystości. Podział pomieszczeń czystych na strefy pozwala na lepsze zarządzanie procesami oraz kontrolowanie jakości powietrza. W laboratoriach cleanroom, gdzie każdy detal ma znaczenie, właściwy podział stref jest kluczowy dla zapewnienia efektywności i bezpieczeństwa pracy.

Dedykowane strefy cleanroom dla różnych zastosowań

W zależności od zastosowania, strefy cleanroom mogą być dedykowane dla różnych branż i procesów. Na przykład, w laboratoriach mikrobiologicznych strefy czyste są projektowane w taki sposób, aby zapewnić kontrolę nad mikroorganizmami, co jest kluczowe dla prowadzenia badań. W przemyśle farmaceutycznym strefy te muszą spełniać wymagania dotyczące sterylności, co wymaga zastosowania odpowiednich systemów filtracji i wentylacji. Dedykowane strefy cleanroom pozwalają na optymalne zarządzanie procesami, co przekłada się na jakość produktów oraz wyników badań.

Wymagania dotyczące stref czystych wg GMP

Wymagania dotyczące stref czystych według zasad GMP (Dobre Praktyki Wytwarzania) są niezbędne dla zapewnienia wysokiej jakości produktów oraz bezpieczeństwa procesów. Normy te określają m.in. wymogi dotyczące konstrukcji stref czystych, wentylacji, filtracji powietrza oraz procedur czyszczenia. W laboratoriach cleanroom, które muszą przestrzegać zasad GMP, istotne jest, aby wszystkie elementy były odpowiednio zainstalowane i utrzymywane w czystości. Właściwe przestrzeganie wymagań GMP przyczynia się do zwiększenia efektywności działań laboratoryjnych oraz zapewnia zgodność z międzynarodowymi standardami.

Jakie są najnowsze technologie w budowie pomieszczeń czystych?

Innowacje w projektowaniu i budowie cleanroomów

W ostatnich latach branża budowy pomieszczeń czystych doświadczyła znaczących innowacji, które pozwoliły na poprawę efektywności i funkcjonalności cleanroomów. Nowoczesne materiały, takie jak stali nierdzewnej i kompozyty, są wykorzystywane do budowy ścian, sufitów i podłóg, co ułatwia utrzymanie czystości. Dodatkowo, zaawansowane technologie projektowania pozwalają na tworzenie bardziej elastycznych i adaptacyjnych stref czystych, które mogą być dostosowane do zmieniających się potrzeb. Takie podejście pozwala na optymalizację przestrzeni oraz zwiększenie efektywności procesów laboratoryjnych.

Zastosowanie azotu w pomieszczeniach czystych

Azot jest coraz częściej wykorzystywany w pomieszczeniach czystych, szczególnie w kontekście ochrony materiałów wrażliwych na tlen. Atmosfera wzbogacona azotem pozwala na minimalizację utleniania i degradacji substancji chemicznych oraz produktów, co jest szczególnie istotne w laboratoriach farmaceutycznych i mikrobiologicznych. Stosowanie azotu jako gazu obojętnego przyczynia się do zwiększenia stabilności chemicznej oraz jakości finalnych produktów. Dodatkowo, azot może być wykorzystywany w procesach chłodzenia oraz jako element systemów wentylacyjnych, co zwiększa efektywność działania pomieszczeń czystych.

Przyszłość technologii HVAC w laboratoriach clean room

Technologia HVAC w laboratoriach clean room nieustannie się rozwija, wprowadzając nowe rozwiązania, które poprawiają jakość powietrza oraz efektywność energetyczną. W przyszłości można spodziewać się większego zastosowania zautomatyzowanych systemów monitorowania, które będą w stanie samodzielnie regulować warunki w pomieszczeniach czystych. Dodatkowo, rozwój technologii filtracji, w tym filtrów HEPA oraz systemów filtracji gazów, pozwoli na jeszcze lepszą kontrolę jakości powietrza. Przyszłość technologii HVAC w laboratoriach cleanroom wygląda obiecująco, co przyniesie korzyści zarówno dla jakości pracy, jak i bezpieczeństwa procesów.